Friedrichshafen, 27. Mai 2025. Zeppelin Systems bietet als globaler Anlagenbauer integrierte Komplettlösungen für die effiziente Aufbereitung von Rohstoffen aus einer Hand. Auf der Battery Show Europe in Stuttgart zeigt das Unternehmen seine Expertise im Bereich Batteriemassenproduktion: kraftvolle Hochleistungs-Mischer, innovative Mischverfahren sowie effiziente Materialförder- und Dosiersysteme für die Herstellung von Batteriemassen. Europas größte Fachmesse für die Batterie-Industrie findet vom 3. bis 5. Juni 2025 statt. Die Experten von Zeppelin Systems begrüßen Besucher an Stand 8-A75 bei der Battery Show 2025.

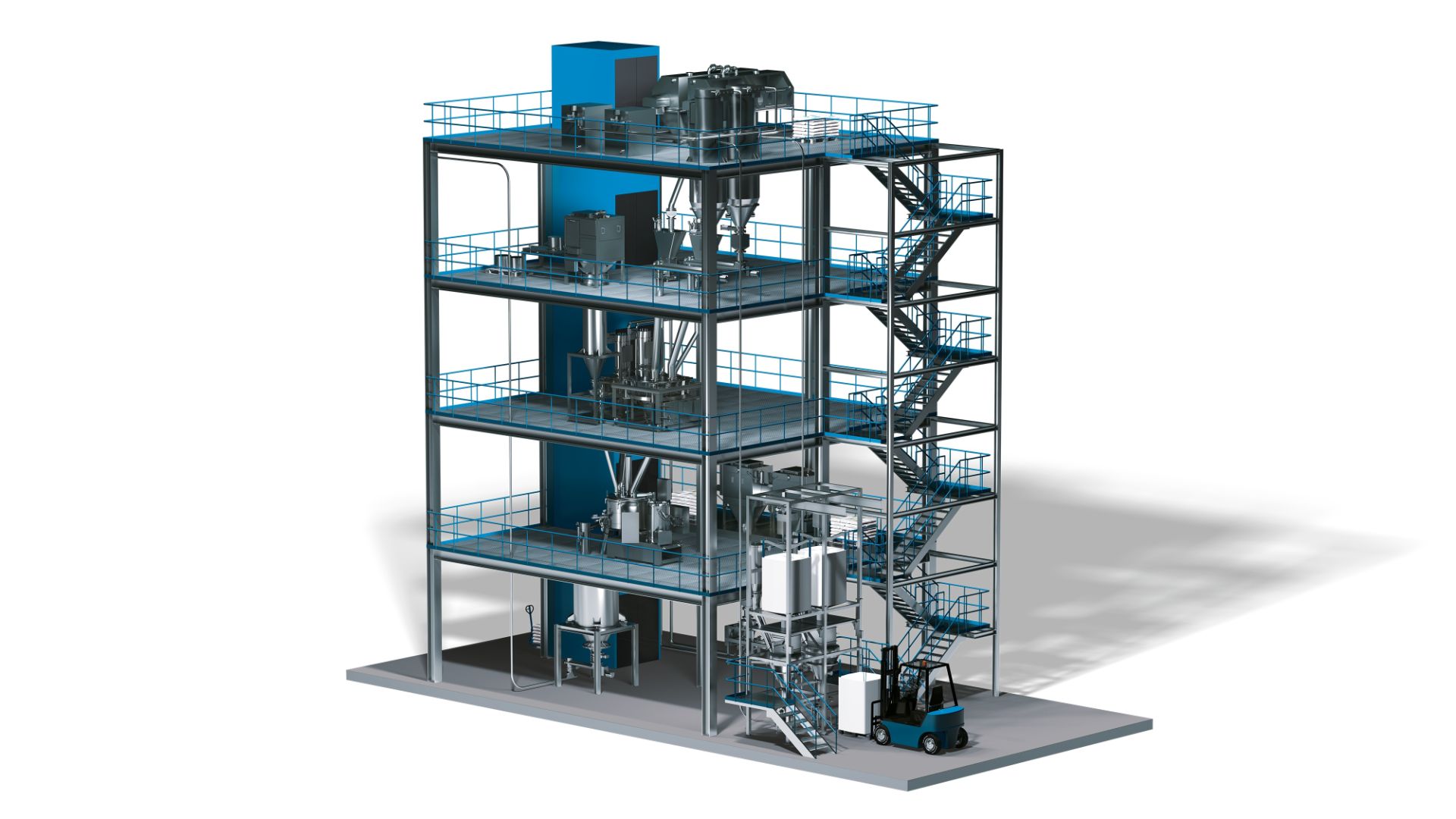

Zeppelin Systems hat sich auf die Konzeption, Planung, Realisierung und die technologische Weiterentwicklung von Industrieanlagen zum Lagern, Fördern, Mischen, Dosieren und Verwiegen hochwertiger Schüttgüter und Rohstoffe spezialisiert.

„Der internationale Batteriemarkt gewinnt weiter an Bedeutung. Unsere Produkte und Lösungen haben bereits viele Kunden überzeugt – das ist uns Ansporn, an weiteren Entwicklungen und Innovationen für diesen wichtigen Zukunftsmarkt zu arbeiten“, erklärt Sascha Stiller, CEO der Zeppelin Systems GmbH. „Unsere Expertise kommt in den verschiedenen Schritten der Batteriemassenproduktion zum Tragen. Mit unserer langjährigen Branchenerfahrung können wir schnell und flexibel auf die Anforderungen unserer Kunden reagieren.“

Professionelles Rohstoffhandling

Bei der Produktion trockenbeschichteter Elektroden für Batterien spielt das Rohstoffhandling eine wesentliche Rolle. Neben der schnellen Entleerung verschiedenster Gebinde ist die schonende pneumatische Förderung ohne Entmischung des Fertigproduktes wesentlich. Eine ausgefeilte Containment-Technik sorgt für das sichere Handling toxischer Rohstoffe. Die einzelnen Bestandteile des Endprodukts werden hochpräzise in den Mischer dosiert und zuverlässig ausgetragen. Die produzierten Chargen lassen sich durch das Zeppelin Systems Batch Management System lückenlos rückverfolgen.

Zuverlässige und flexible Materialzufuhr bei der Kalanderbeschickung

Neben dem Handling der Rohstoffe ist auch eine kontinuierliche und präzise Dosierung derselben essenziell. Die Zuführ- und Dosiereinheit von Zeppelin Systems, kurz genannt FDU (= Feeding and Dosing Unit), ermöglicht eine kontinuierliche und gleichmäßige Materialbeschickung der Kalanderwalzen, während die automatische Füllstandsüberwachung im Trichter ein Leerlaufen der Walzen verhindert. „Unsere neu entwickelte stufenlose Schachtbreitenverstellung ermöglicht den Kunden, verschiedene Filmbreiten auf ihren Kalandern einzustellen. Dabei lässt sich die FDU auf allen gängigen Kalandertypen montieren und ist für verschiedenste Walzenbreiten und -durchmesser verfügbar“, erläutert Hubert Stojanovic, Chief Sales Officer (CSO) bei Zeppelin Systems GmbH. „Die spezielle Geometrie des Trichters in Kombination mit Ultraschallsensoren verhindert zudem eine Brückenbildung des Produktes und gewährleistet somit den zuverlässigen sowie kontinuierlichen Betrieb. Darüber hinaus wird entstehender Staub gezielt direkt an Trichter und Rinne abgesaugt und damit die gültigen Grenzwerte eingehalten“, ergänzt er.

Intensivmischer für optimale Ergebnisse

Das Mischen der Rohstoffe ist der elementare Prozessschritt im Herstellungsprozess von Batteriemassen. Mit den kraftvollen Hochleistungsintensivmischern FM von Zeppelin Systems können die Rohstoffe hocheffizient dispergiert und homogenisiert werden. Damit eignen sie sich ideal für die ressourcenschonende und sichere Herstellung von Batteriemassen, insbesondere im Trockenmischen (DBE) sowie im Semi-Trockenmischverfahren. Durch die gezielte Veränderung der Partikelstruktur können sowohl die Schüttdichte als auch die Energiedichte erhöht werden. Darüber hinaus bieten die Mischer einen individuellen Verschleißschutz, der auch bei abrasiven Rohstoffen eine lange Standzeit gewährleistet.

Testzentren von Zeppelin Systems - passgenaue Prozessoptimierung

Um prozesskritische Arbeitsschritte zu erproben und zu verbessern, betreibt Zeppelin Systems verschiedene Testzentren. Im Testzentrum für Mischtechnik in Kassel werden Prozesse auf individuell konfigurierbaren Mischern im Labor- und Produktionsmaßstab entwickelt und getestet. Es wurde bereits Testreihen für unterschiedlichste AAMs (anode active materials) und CAMs (cathode active materials), wie LFP, NCA, NCM oder Grafit, mit verschiedenen Kunden und Forschungseinrichtungen durchgeführt. Im Testzentrum in Friedrichshafen lässt sich das Verhalten der verschiedenen Produkte hinsichtlich Fluidisierbarkeit, Zeitverfestigung, Austragsverhalten, Produktzerstörung, etc. untersuchen. Zudem hat Zeppelin Systems hier ein eigenes Test-Setup erstellt, um speziell die Kalanderdosierung für verschiedene AAMs und CAMs seiner Kunden testen zu können. Im firmeneigenen Schüttgutlabor werden darüber hinaus unterschiedlichste Produktanalysen, wie Feuchtigkeitsmessung, Partikelgröße- und Verteilung, Ermittlung der Schüttdichte sowie Scherversuche, durchgeführt.

Bis dato Projekte mit über 150 Gigawattstunden realisiert

Zeppelin Systems beteiligt sich an zahlreichen nationalen und internationalen Forschungs- und Entwicklungsprojekten, um die Verfahren zur Batteriemassenproduktion weiter zu verbessern. Nennenswert sind beispielsweise das EU-geförderte GIGABAT-Projekt oder das deutsche GUTBatt-Projekt. Bei GUTBatt geht es um die Verfahrensentwicklung einer skalierbaren Materialstrukturierung und um die kalandrierte Trockenelektrodenproduktion für Lithium-Ionen-Batterien mit flüssigen und festen Elektrolyten.

Nicht zuletzt zeugen die weltweiten Kundenprojekte, bei welchen Anlagen mit insgesamt über 150 GWh realisiert wurden, für die Batteriemassen-Kompetenz von Zeppelin Systems. Bis dato sprechen wir dabei von Kundenprojekte in Deutschland, Schweden, den USA, Indien und Südkorea.