Pressemitteilungen & News

Bleiben Sie informiert!

Aktuelle Nachrichten und Pressemitteilungen

Zeppelin Systems präsentiert sein breites Lösungsportfolio für die Batteriemassenproduktion auf der Battery Show Europe 2025

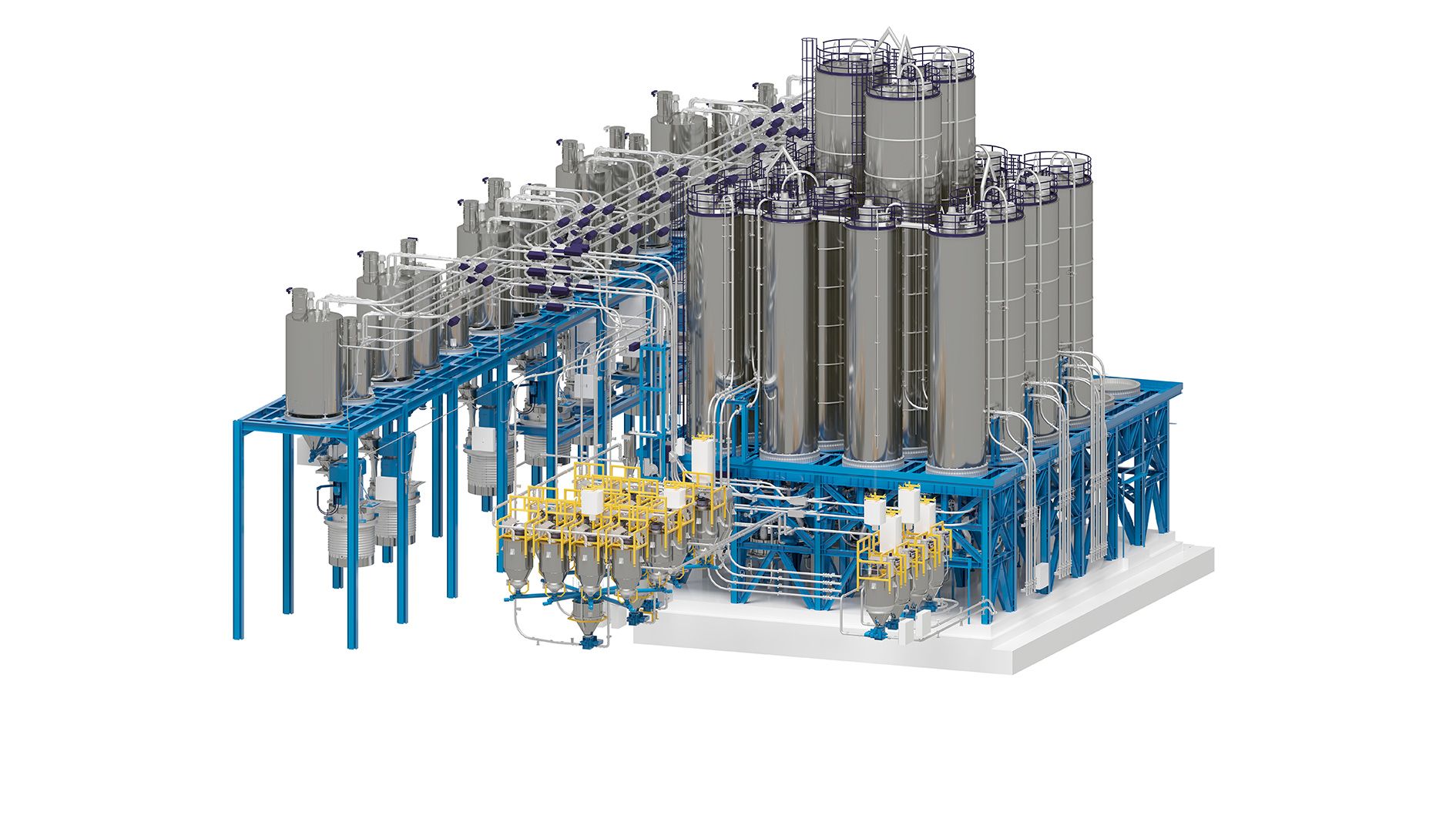

Zeppelin Systems bietet als globaler Anlagenbauer integrierte Komplettlösungen für die effiziente Aufbereitung von Rohstoffen aus einer Hand. Auf der Battery Show Europe in Stuttgart zeigt das Unternehmen seine Expertise im Bereich Batteriemassenprod...

Weiterlesen

Zeppelin Systems zeigt bei „Lange Nacht der Technik & Innovation“ nachhaltige Lösungen im Anlagenbau

Im Rahmen der diesjährigen „Langen Nacht der Technik & Innovation“ in Friedrichshafen heißt Zeppelin Systems große und kleine Technikinteressierte willkommen. Am Freitag, den 16. Mai 2025 können sie sich von 17 bis 22 Uhr auf dem Gelände des Unterneh...

Weiterlesen

Zeppelin Konzern besetzt Vorsitz der Geschäftsführung der Zeppelin Systems GmbH neu

Sascha Stiller übernimmt zum 1. April 2025 den Vorsitz der Geschäftsführung der Zeppelin Systems GmbH sowie die Leitung der Strategischen Geschäftseinheit (SGE) Anlagenbau. Damit verantwortet Stiller auch alle weltweiten Tochtergesellschaften. Hubert...

Weiterlesen

Zeppelin Systems zeigt ganzheitliche Recycling-Lösungen für Kunststoffe auf der PRSE 2025 in Amsterdam

Wie findet man den Einstieg in das Recycling von Kunststoffen? Der erfahrene Anlagenbauer Zeppelin Systems präsentiert auf der Fachmesse PRSE in Amsterdam vom 1. bis 2. April nicht nur innovative Lösungen für das Kunststoffrecycling, sondern unter an...

Weiterlesen

Zeppelin Systems präsentiert sich auf der iba 2025

Zeppelin Systems zeigt auf der der iba, der weltweit führenden Weltmesse für die Branchen Bäckerei, Konditorei und Snacks, seine Branchenexpertise für Lebensmittelanlagen. Im Mittelpunkt des Messeauftritts steht diesmal ein Dreiklang aus Kosten- und ...

Weiterlesen

Zeppelin Systems präsentiert sich auf der European Coatings Show 2025

Zeppelin Systems zeigt auf der führenden Leitmesse für die internationale Lack- und Farbenindustrie, der European Coatings Show (ECS), seine Branchenexpertise. Im Mittelpunkt des Messeauftritts steht diesmal ein Prozessmischer für das Bonding sowie a...

Weiterlesen

Zeppelin Systems verstärkt seine Präsenz in Italien

Gemeinsam mit dem im Jahr 2018 übernommenen Unternehmen Nuova Ciba ist Zeppelin Systems bereits seit vielen Jahren im italienischen Markt aktiv und bekräftigt sein Engagement nun mit der Einweihung und Eröffnung neuer, moderner Räumlichkeiten am Komp...

Weiterlesen

Zeppelin Systems präsentiert innovative Lösungen für die Batteriemassenproduktion beim Batteries Event in Lyon

Als führender Experte für die effiziente Aufbereitung von Rohstoffen stellt Anlagenbauer Zeppelin Systems in der französischen Stadt Lyon vom 16. bis 18 Oktober im Convention Centre an Stand C43 wegweisende Hochleistungs-Mischer, innovative Mischverf...

Weiterlesen

Zeppelin Systems trauert um ehemaligen Geschäftsführer Rochus Hofmann

Anlagenbauer Zeppelin Systems verabschiedete Rochus Hofmann nach knapp 20 Jahren an der Unternehmensspitze erst im Juli 2023 in den wohlverdienten Ruhestand. Am 8. September 2024 verstarb der allseits beliebte und geschätzte Geschäftsführer im Alter ...

Weiterlesen

Zeppelin Systems hackt auf der Fachmesse Solids 2024 etwas aus

Die Fachmesse für Granulat-, Pulver- und Schüttguttechnologien in Dortmund hat sich in diesem Jahr etwas Besonderes einfallen lassen, um das internationale Publikum zu begeistern: Am 8. Oktober 2024 startet der Hackathon „Bulk Masters“ – das neue Mit...

WeiterlesenPressekontakt

Zeppelin Systems Unternehmen

Erfahren sie mehr über Zeppelin Systems

Über Zeppelin Systems

Erfahren Sie mehr über Anlagenbauer und Lösungsanbieter Zeppelin Systems!

Wer wir sind

Zahlen & Fakten über Anlagenbauer Zeppelin Systems

Die wichtigsten Informationen über Zeppelin Systems auf einen Blick.

Zu den Zahlen & FaktenUnternehmensgeschichte

Erfahren Sie mehr über die Vergangenheit von Zeppelin Systems.

Zur Unternehmensgeschichte

Nachhaltigkeit bei Zeppelin Systems

Unsere Verantwortung als Stiftungsunternehmen.

Zu unseren Nachhaltigkeits Maßnahmen

Zeppelin Systems weltweit – Standorte & Kontakt

Erfahren Sie mehr über Anlagenbauer und Lösungsanbieter Zeppelin Systems!

Zu unseren Standorten & Kontakt

Karriere bei Zeppelin Systems

Wir sind immer auf der Suche nach Talenten! Besuchen Sie unter Stellenportal.

Zum Karriereportal

Messen & Events

Zeppelin Systems ist in seinen Branchen auf allen wichtigen Fachmessen weltweit vertreten – wir freuen uns, Sie auf der nächsten Messe begrüßen zu dürfen.

Zu den Messen & Events

Downloads

Hier finden Sie eine Vielzahl von Broschüren und Datenblättern, um mehr über unsere Produkte und Dienstleistungen zu erfahren.

Zu den DownloadsInformieren

Unternehmen

Zeppelin Konzern

© 2025 Zeppelin Systems GmbH