Pressemitteilungen & News

Bleiben Sie informiert!

Pressekontakt

Zeppelin Systems Unternehmen

Erfahren sie mehr über Zeppelin Systems

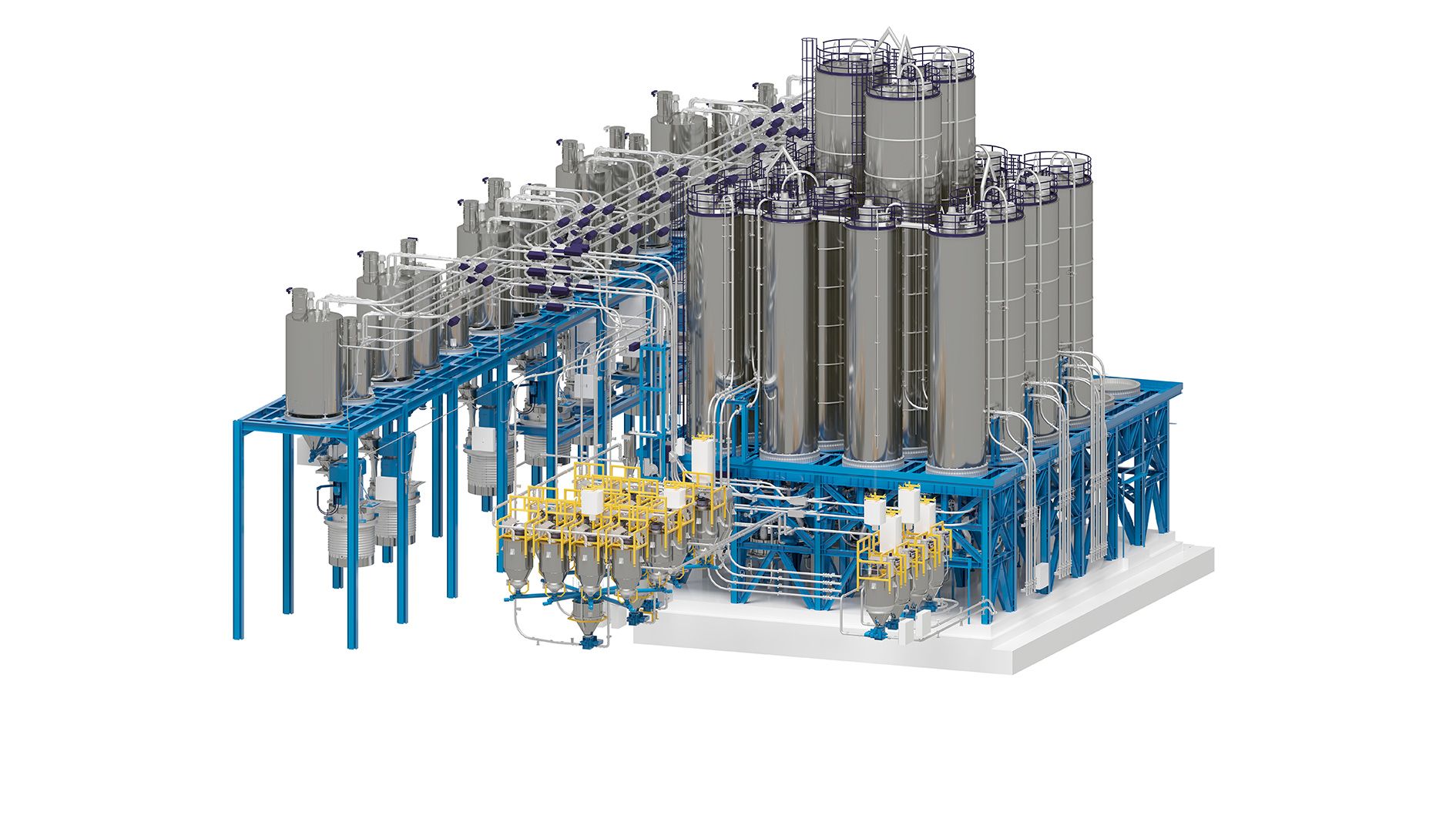

Über Zeppelin Systems

Erfahren Sie mehr über Anlagenbauer und Lösungsanbieter Zeppelin Systems!

Wer wir sind

Zahlen & Fakten über Anlagenbauer Zeppelin Systems

Die wichtigsten Informationen über Zeppelin Systems auf einen Blick.

Zu den Zahlen & FaktenUnternehmensgeschichte

Erfahren Sie mehr über die Vergangenheit von Zeppelin Systems.

Zur Unternehmensgeschichte

Nachhaltigkeit bei Zeppelin Systems

Unsere Verantwortung als Stiftungsunternehmen.

Zu unseren Nachhaltigkeits Maßnahmen

Zeppelin Systems weltweit – Standorte & Kontakt

Erfahren Sie mehr über Anlagenbauer und Lösungsanbieter Zeppelin Systems!

Zu unseren Standorten & Kontakt

Karriere bei Zeppelin Systems

Wir sind immer auf der Suche nach Talenten! Besuchen Sie unter Stellenportal.

Zum Karriereportal

Messen & Events

Zeppelin Systems ist in seinen Branchen auf allen wichtigen Fachmessen weltweit vertreten – wir freuen uns, Sie auf der nächsten Messe begrüßen zu dürfen.

Zu den Messen & Events

Downloads

Hier finden Sie eine Vielzahl von Broschüren und Datenblättern, um mehr über unsere Produkte und Dienstleistungen zu erfahren.

Zu den DownloadsInformieren

Unternehmen

Zeppelin Konzern

© 2025 Zeppelin GmbH